铝合金具有优良的特性,是航天、航空、汽车和能源等领域的重要结构材料。飞机70-80%的部件由2024、7075、7055等铝合金制成;汽车行业为提高速度,降低油耗水平,减轻环境污染,广泛以铝代钢,使汽车的重量降低40%;空调、电冰箱等家用电器的零部件也主要采用铝合金制造。

随着铝合金应用范围不断扩大,品种、规格越来越多,人们对铝合金的生产质量也提出了越来越高的要求。在普通直接水冷铸造无法满足要求的情况下,电磁铸造技术应运而生,成为制备高品质铝合金的最佳选择,创造出巨大的社会经济效益。

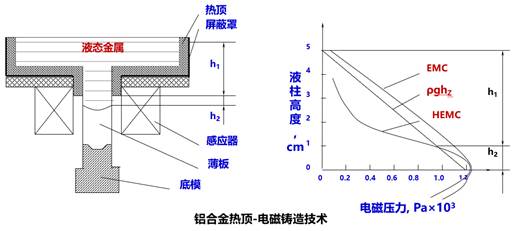

电磁铸造(简称EMC)是利用电磁感应原理实现的无模电磁铸造技术,其原理是当电磁感应器中通入交变电流时产生交变电磁场,熔融金属液体中形成与电磁线圈反向的涡流,涡流与磁场相互作用产生电磁力压迫液体金属形成半悬浮柱体,冷却水在感应器下方喷向铸锭使液体金属凝固,铸锭向下运动形成连续铸造过程。

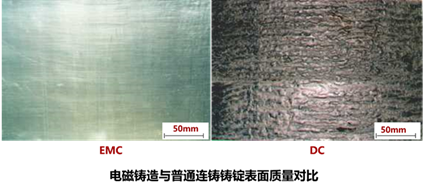

由于是无模铸造,液体金属由电磁力约束成型,熔体在保持自由表面的状态下水冷强迫凝固,铸锭表面光亮(又称镜面铸造),粗糙度仅为Ra0.65μm左右,并且没有冷隔、偏析瘤和拉、划伤等缺陷,在进一步加工前可以少铣面甚至不铣面,使合金的成材率大大提高。

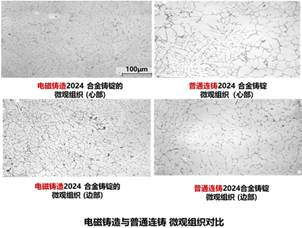

电磁场控制液穴范围内熔融金属运动,电磁搅拌破碎树枝晶组织,使温度梯度得到改善,等轴晶率提高,铸锭内部组织致密、均匀,力学性能特别是压延性能显著改善。此外,电磁铸造逆流导热距离(UCD)小,冷却能力强,铸造速度快,生产效率显著提高。

与直接水冷铸造(普通连铸,简称DC)相比,电磁铸造铝合金铸坯的平均晶粒尺寸可细化10~30%以上,晶粒尺寸偏差减小10~20%,抗拉强度提升10~30%,伸长率提升20~100%。在提升强度的基础上,电磁铸造通过改善内部晶粒尺寸与均匀性、大幅度提升材料伸长率显著改善了铝合金的塑性变形能力,能够满足高端铝材对材料变形与性能的多重要求。

大连理工大学是国内率先开展电磁铸造技术研究的高校机构,解决了关键的电磁成型系统设计、半悬浮液柱成型和关键工艺参数间的匹配关系,1987年铸造出120×50×1000mm小型铝扁锭,1992年承担国家“八五”科技攻关项目和辽宁省重点项目“电磁铸造技术与装置”的研究,建立了电磁铸造中试基地,制造出优质的520×130×1000mm扁锭和Φ174×1800mm圆锭,并实现铝合金一机双锭电磁铸造,具备产业化水平。张兴国教授团队提出热顶-电磁铸造方法并成功制造出国内外第一支480×20×850mm铝薄板。

发展至今,张兴国教授团队可针对企业需求设计工业级别尺寸规格的电磁成型系统,可依据实际生产条件优化电磁成型系统设计方案与工艺参数,相关成果已具备产业化推广水平。

教授简介:

张兴国,大连理工大学材料科学与工程学院教授,博士生导师,轻合金与功能材料电磁改性技术研究室负责人。一直从事轻质高强合金、新型钢铁材料、非晶合金及高性能功能材料的应用基础研究。承担并完成多项国家级、省部级的军品、民品科研项目。获国家科技进步三等奖、国家教委科技进步一等奖、辽宁省技术发明二等奖、浙江省科技进步二等奖、大连市、绍兴市科技进步一等奖。辽宁省百层次人才,大连市优秀专家,发表学术论文200多篇,SCI、EI收录130多篇,专利27项。

大连理工大学校友工作处秉承着“努力为校友多做一点”的宗旨,响应“创新驱动发展”战略,同时希望能架起一座桥梁,使科技成果能够真正解决企业生产运营中的实际问题,助力企业加速发展的同时,能够及时反馈而有助于技术成果的进一步改进,互惠互利,达成共赢。如果海内外校友对此篇内容感兴趣,欢迎联系校友工作处。也欢迎大家踊跃投稿。

联系人:校友工作处蔡琳

联系方式:0411-84706740

邮箱:cailin@

内容来源:蔡琳

编辑排版:王文杰

责任编辑:景博 蔡琳